Процесс ковки зубьев ковша и адаптера

Мы все знаем, что любое литьё по выплавляемым моделям состоит из множества производственных этапов. Зубья ковша CFS производятся методом литья по выплавляемым моделям, также называемым литьём по выплавляемым моделям, включая литьё по восковым моделям, сборку вала, изготовление оболочки, удаление воска, литьё металла и другие виды последующей обработки. Крупнейшийпреимущество литья по выплавляемым моделямзаключается в том, что с его помощью можно получать высокую точность размеров, хорошее качество поверхности и отливать любые сложные формы из сплавов.

Ниже представлены процессы литья зубьев ковшей на нашем литейном заводе на каждом этапе:

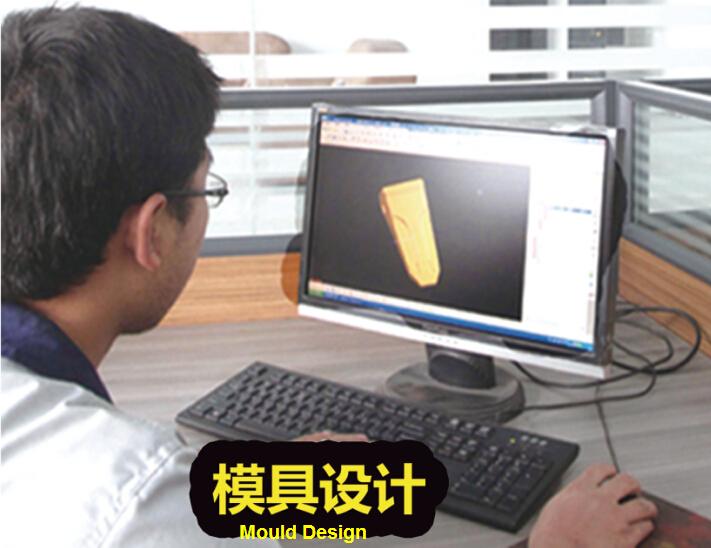

Шаг 1. Разработка зубьев ковша различного внешнего вида и размеров в соответствии с требованиями рынка.

Шаг 2. Имея полный комплект оборудования для обработки пресс-форм и профессиональную техническую команду, мы можем обрабатыватьинструментыдля всех видов литья по выплавляемым моделям, включая зубья ковшей.

Шаг 3. Изготовление восковой модели — первый шаг к литью.зубья ковшаВосковая модель используется для формирования полости огнеупорной оболочки. Для получения качественных зубьев ковша с высокой точностью размеров и качеством поверхности сама восковая модель должна обладать такой же точностью и качеством. Но как получить качественную восковую модель? Помимо проектирования качественной формы, необходимо выбрать качественный восковой материал и правильный процесс изготовления восковой модели. Преимущества восковых моделей CFS: низкая температура плавления, хорошее качество поверхности и размеров, высокая прочность и небольшой вес.

Шаг 4. Сборка елки – это процесс приклеивания восковых шаблонов зубьев ковша к литниковой системе.

Шаг 5. Основные процедуры сборки оболочки включают в себя:

а. Обезжиривание сборной древесины – для улучшения смачиваемости покрытия необходимо удалить с поверхности восковых моделей масло.

б) Погружение конструкции дерева в керамическое покрытие и распыление песка на поверхность.

c. Высушите и затвердейте керамическую оболочку. Каждый раз слой керамической оболочки необходимо высушивать и затвердевать.

г. После полного затвердевания керамической оболочки необходимо удалить восковую форму из оболочки. Этот процесс называется депарафинизацией. В зависимости от метода нагрева существует множество способов депарафинизации, но чаще всего используется метод пара под давлением.

е. обжиг керамической оболочки

Шаг 6. Заливка металлического жидкого сплава для заполнения полости оболочки.

Шаг 7. Очистка зубьев литейного ковша, включает удаление оболочки, литниковой секции, прикрепленного огнеупорного материала и очистку после термической обработки, например, окалины.

Шаг 8. Послетермическая обработка, организационная структура зубьев ковша станет однородной, а износостойкость значительно повысится, благодаря чему срок службы увеличится вдвое.

Шаг 9. Благодаря полной проверке материала и механических свойств зубьев ковша мы можем эффективно предотвратить попадание на рынок некачественной продукции.

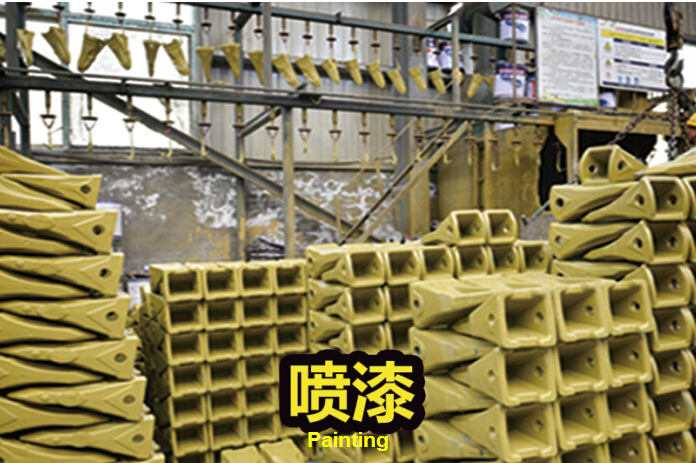

Шаг 10. Покраска в такие цвета, как желтый, черный, зеленый и т. д., чтобы они соответствовали разным маркам и машинам.

Шаг 11. Упаковываем зубья ковша в стандартный деревянный ящик, защищая от повреждений, и доставляем нашему заказчику.